مقدمه: قلب تپنده خط تولید اتصالات پلی اتیلن

در صنعت تولید اتصالات پلیاتیلن، انتخاب ماشینآلات مناسب تفاوت میان یک واحد تولیدی موفق و یک سرمایهگذاری ناکام را رقم میزند. به عنوان مهندسی که بیش از دو دهه در زمینه طراحی و راهاندازی خطوط تولید اتصالات پلیمری فعالیت داشتهام، بارها شاهد بودهام که چگونه انتخاب نادرست دستگاه تزریق، منجر به هدررفت سرمایههای کلان و از دست رفتن فرصتهای بازار شده است. دستگاه تزریق پلاستیک، همانند قلب در بدن انسان، نیروی محرکه اصلی خط تولید است که کیفیت، کمیت و اقتصاد تولید را تعیین میکند.

در بازار ایران، با توجه به رشد ۳۵ درصدی مصرف اتصالات پلیاتیلن در پنج سال اخیر و نیاز سالانه به بیش از ۴۵۰ هزار تن انواع اتصالات، انتخاب صحیح ماشینآلات تولید اهمیتی دوچندان یافته است. این مقاله با رویکردی کاملاً فنی و مهندسی، راهنمای جامعی برای متخصصان و سرمایهگذارانی است که قصد ورود به این صنعت پرسود را دارند.

دستگاه تزریق پلاستیک: اصلیترین تجهیزات تولید

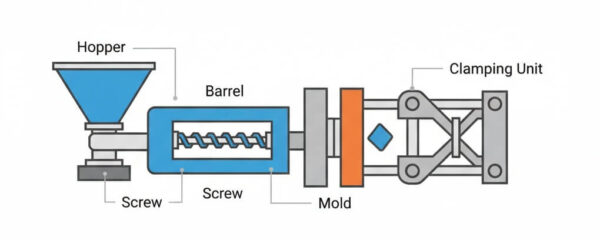

دستگاه تزریق پلاستیک، ماشینی پیچیده با دقت بالا است که گرانولهای پلیاتیلن را به اتصالات نهایی با ابعاد دقیق میکرونی تبدیل میکند. این فرآیند شامل چهار مرحله اصلی است: پلاستیسیته کردن مواد در دمای ۱۸۰ تا ۲۴۰ درجه سانتیگراد، تزریق مذاب تحت فشار ۸۰۰ تا ۲۰۰۰ بار به درون قالب، خنکسازی کنترلشده در زمان ۱۵ تا ۶۰ ثانیه، و در نهایت خروج قطعه نهایی. درک عمیق این فرآیند، پیشنیاز انتخاب دستگاه مناسب است.

اجزای کلیدی دستگاه تزریق (واحد تزریق، واحد گیره، کنترلر)

واحد تزریق (Injection Unit) مغز متفکر دستگاه است. این بخش شامل سیلندر گرمکننده با المنتهای حرارتی دقیق، مارپیچ (Screw) با نسبت L/D معمولاً بین ۱۸:۱ تا ۲۴:۱، و نازل تزریق است. برای تولید اتصالات پلیاتیلن، مارپیچهایی با طراحی ویژه پلیاولفینها که دارای ناحیه فشردهسازی ملایمتر (Compression Zone) هستند، عملکرد بهتری دارند. قطر مارپیچ، که از ۲۵ تا ۲۰۰ میلیمتر متغیر است، تعیینکننده حجم تزریق در هر سیکل است.

واحد گیره (Clamping Unit) وظیفه نگهداشتن قالب در برابر فشار عظیم تزریق را برعهده دارد. این واحد با مکانیزم Toggle (اهرمی) یا Direct Hydraulic (هیدرولیک مستقیم) کار میکند. سیستم Toggle با مصرف انرژی کمتر و دقت بالاتر در تکرارپذیری، برای تولید اتصالات با تلرانسهای دقیق مناسبتر است. فاصله بین صفحات قالبگیر (Platen) از ۲۵۰ تا ۲۰۰۰ میلیمتر، محدوده ابعاد قالبهای قابل نصب را تعیین میکند.

کنترلر PLC مغز الکترونیکی دستگاه است که تمامی پارامترهای تولید را با دقت ۰.۱ درجه سانتیگراد در دما و ۱ بار در فشار کنترل میکند. سیستمهای مدرن مجهز به HMI لمسی ۱۵ تا ۲۱ اینچی، امکان ذخیرهسازی تا ۱۰۰۰ دستورالعمل تولید (Recipe) را فراهم میکنند. این قابلیت برای تولیدکنندگانی که طیف وسیعی از اتصالات را تولید میکنند، حیاتی است.

تفاوت دستگاههای هیدرولیک، هیبریدی و تمام الکتریکی

دستگاههای هیدرولیک با قیمت اولیه ۳۰ تا ۴۰ درصد پایینتر، انتخاب اول بسیاری از تولیدکنندگان داخلی هستند. این دستگاهها با پمپهای هیدرولیک Variable Displacement، نیروی گیره تا ۶۵۰۰ تن را تأمین میکنند. مصرف انرژی بالاتر (حدود ۰.۸ کیلوواتساعت به ازای هر کیلوگرم محصول) و نیاز به تعویض دورهای روغن هیدرولیک (هر ۶ ماه)، از معایب این سیستم است.

دستگاههای هیبریدی ترکیبی هوشمندانه از سیستم هیدرولیک برای واحد گیره و سروموتور برای واحد تزریق هستند. این دستگاهها با کاهش ۳۵ درصدی مصرف انرژی نسبت به نوع تمام هیدرولیک و دقت تزریق ±۰.۰۵ میلیمتر، توازن مناسبی بین هزینه و کارایی ایجاد میکنند. برندهایی مانند Haitian سری Mars و Chen Hsong سری JM-MK6، نمونههای موفق این تکنولوژی در بازار ایران هستند.

دستگاههای تمام الکتریکی با سروموتورهای دقیق و Ball Screw برای تمام حرکات، بالاترین دقت (تکرارپذیری ±۰.۰۱ میلیمتر) و کمترین مصرف انرژی (۰.۴ کیلوواتساعت به ازای کیلوگرم) را ارائه میدهند. عدم نیاز به روغن هیدرولیک، محیط تولید تمیزتری را فراهم میکند که برای تولید اتصالات بهداشتی اهمیت ویژهای دارد. هزینه اولیه ۶۰ تا ۸۰ درصد بالاتر، مهمترین محدودیت این دستگاهها است.

پارامترهای فنی مهم در انتخاب دستگاه تولید اتصالات پلی اتیلن

نیروی گیره (Clamping Force) و اهمیت آن

نیروی گیره، حیاتیترین پارامتر در انتخاب دستگاه است. این نیرو باید از فشار داخلی قالب در حین تزریق بیشتر باشد تا از باز شدن قالب و ایجاد پلیسه جلوگیری کند. برای محاسبه دقیق، از فرمول F=P×A×SFF = P × A × SF استفاده میشود که در آن F نیروی گیره بر حسب تن، P فشار تزریق (معمولاً ۴۰۰ تا ۶۰۰ بار برای PE)، A سطح تصویر قطعه و راهگاه بر حسب سانتیمتر مربع، و SF ضریب اطمینان (۱.۲ تا ۱.۵) است.

برای مثال، تولید یک سهراهی ۱۶۰ میلیمتری با سطح تصویر ۴۵۰ سانتیمتر مربع، به دستگاهی با حداقل ۲۷۰ تن نیروی گیره نیاز دارد. انتخاب دستگاه با نیروی گیره ناکافی منجر به ایجاد پلیسههای ۰.۱ تا ۰.۳ میلیمتری میشود که علاوه بر کاهش کیفیت ظاهری، استحکام اتصال را در محل درز تا ۳۵ درصد کاهش میدهد.

ظرفیت تزریق (Shot Size) و تناسب آن با محصول

ظرفیت تزریق، حداکثر حجم پلاستیک قابل تزریق در یک سیکل است. این پارامتر باید بین ۲۰ تا ۸۰ درصد حداکثر ظرفیت دستگاه باشد. استفاده از کمتر از ۲۰ درصد ظرفیت، باعث ماندگاری طولانی مذاب در سیلندر و تخریب حرارتی پلیمر میشود. استفاده از بیش از ۸۰ درصد نیز فشار برگشتی (Back Pressure) ناکافی و اختلاط ضعیف را به دنبال دارد.

برای تولید زانوی ۹۰ درجه سایز ۶۳ میلیمتر با وزن ۸۵ گرم، دستگاهی با ظرفیت تزریق ۱۵۰ تا ۴۰۰ گرم ایدهآل است. محاسبه دقیق بر اساس چگالی PE-100 (۰.۹۵ گرم بر سانتیمتر مکعب) و ضریب انقباض ۲.۵ درصد انجام میشود.

فاصله بین تایبارها (Tie Bar Spacing)

تایبارها، میلههای فولادی با قطر ۸۰ تا ۳۵۰ میلیمتر هستند که صفحات قالبگیر را به هم متصل میکنند. فاصله بین این میلهها، حداکثر ابعاد قالب قابل نصب را تعیین میکند. برای تولید اتصالات بزرگ مانند تبدیل ۴۰۰×۳۱۵ میلیمتر، به فاصله تایبار حداقل ۸۵۰×۸۵۰ میلیمتر نیاز است. این پارامتر در دستگاههای مدرن با طراحی “تایبار کشویی” قابل تنظیم است که انعطافپذیری بیشتری در استفاده از قالبهای مختلف فراهم میکند.

تجهیزات جانبی ضروری در کنار دستگاه اصلی

چیلر (خنککننده قالب)

چیلر صنعتی با ظرفیت خنککنندگی ۳ تا ۵۰ تن تبرید، دمای آب خنککننده قالب را در محدوده ۸ تا ۱۵ درجه سانتیگراد با دقت ±۰.۵ درجه ثابت نگه میدارد. کنترل دقیق دما، زمان سیکل را تا ۲۵ درصد کاهش و ثبات ابعادی محصول را تضمین میکند. برای هر ۱۰۰ تن نیروی گیره، حداقل ۱۰ تن ظرفیت تبرید توصیه میشود.

گازگیر یا رطوبتزدا (Hopper Dryer)

رطوبت موجود در گرانولهای پلیاتیلن، اگر بهدرستی حذف نشود، منجر به ایجاد حبابهای میکروسکوپی و نقصهای داخلی در سطح اتصال میشود. گازگیر یا همان خشککن قیفی با جریان هوای گرم در دمای ۸۰ تا ۱۱۰ درجه سانتیگراد و زمان اقامت ۲ تا ۴ ساعت، رطوبت را تا کمتر از ۰.۰۲ درصد کاهش میدهد. در سیستمهای پیشرفته، سنسور رطوبت دیجیتال روی مخزن نصب میشود تا فرآیند خشکسازی بهصورت هوشمند کنترل گردد.

موادکش (Auto Loader)

برای تغذیه یکنواخت دستگاه تزریق، استفاده از موادکش اتوماتیک ضروری است. این دستگاه با موتور وکیوم ۱.۵ تا ۳ اسب بخار، مواد خشکشده را از مخزن به قیف تغذیه دستگاه منتقل میکند. برخی مدلها با فیلتر هپا و غبارگیر فعال مجهز هستند، تا از آلودگی مواد و تجمع ذرات جلوگیری شود. عدم یکنواختی در تغذیه، یکی از دلایل متداول خطای وزن قطعه در تولید انبوه است.

آسیاب (Grinder) برای بازیافت ضایعات

در هر خط تولید، بهطور متوسط بین ۳ تا ۷ درصد از مواد بهصورت ضایعات قالبی یا قطعات معیوب ایجاد میشود. آسیاب صنعتی با تیغههای فولادی سختکاریشده و قطر تا ۵۰۰ میلیمتر، امکان بازیافت سریع این ضایعات را فراهم میآورد. ذرات حاصل با مشبندی مناسب (۳ تا ۵ میلیمتر) میتوانند تا ۲۰ درصد در ترکیب مواد اولیه بدون افت خواص مکانیکی استفاده شوند. ترکیب مواد بازیافتی باید پس از رطوبتزدایی و بررسی شاخص جریان مذاب (MFI) انجام شود تا از ناسازگاری در تزریق جلوگیری شود.

نقش حیاتی قالبها در تولید اتصالات

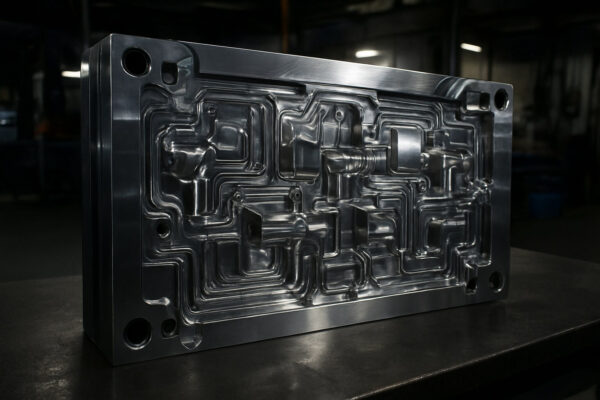

قالب، در واقع قالبساز کیفیت نهایی است. طراحی دقیق قالب بین تولید موفق با پایداری ابعادی تا ۰.۰۵ میلیمتر و تولیدی با نقصهای سطحی تفاوت ایجاد میکند.

انواع قالب (راهگاه سرد و راهگاه گرم)

قالبهای راهگاه سرد (Cold Runner) سادهتر و ارزانترند. مواد مذاب از طریق کانالهای راهگاه به حفرههای قالب هدایت و پس از هر سیکل همراه با پلیسه خارج میشود. این سیستم برای تولید اتصالات کوچک و متوسط اقتصادیتر است، اما اتلاف مواد راهگاه تا ۴ درصد را به همراه دارد.

قالبهای راهگاه گرم (Hot Runner) مجهز به هیترهای داخلی و کنترلر حرارت دقیق هستند. در این سیستم، مواد فقط در بخش حفره تزریق میشوند، و راهگاهها دائماً مذاب نگه داشته میشوند. این طراحی باعث کاهش ضایعات مواد تا صفر و افزایش یکنواختی تزریق میشود. برندهای بینالمللی مانند YUDO و Mold-Masters، قالبهای سیستم گرم با کنترل دمای مستقل تا ±۰.۲ درجه سانتیگراد عرضه میکنند؛ در ایران نیز قالبسازانی چون سپهر قالب و پلیمردیزاین در حال ساخت نمونههای مشابه هستند.

نکات کلیدی برای خرید دستگاه تولید اتصالات پلی اتیلن

انتخاب دستگاه تزریق پلاستیک برای تولید اتصالات پلیاتیلن باید نه بر اساس برند، بلکه بر اساس تناسب فنی با نوع محصول انجام شود. برخی از مهمترین نکات عبارتاند از:

- تطابق ظرفیت تزریق با وزن قطعه: دستگاهی با ظرفیت دو تا سه برابر وزن سنگینترین اتصال توصیه میشود تا تنش حرارتی کمتر و عمر بیشتر مارپیچ تضمین گردد.

- بررسی مصرف انرژی: دستگاههای مجهز به سروموتور در واحد هیدرولیک، مصرف برق را تا ۳۰ درصد کاهش میدهند. برای خطوط با ظرفیت بالا، برآورد دقیق انرژی در هر کیلوگرم محصول حیاتی است.

- دسترسی به قطعات یدکی و خدمات پس از فروش: در ایران، برندهای اچآیتیان (Haitian)، ساندن (Sandretto)، و تاپتک (TopTECH) پشتیبانی مناسبی دارند.

- کنترل سیستم دیجیتال و قابلیت اتصال به شبکه: دستگاههای دارای درگاه صنعتی Ethernet و سیستم مانیتورینگ SCADA، برای خطوط هوشمند مزیت رقابتی محسوب میشوند.

- کیفیت فولاد تایبار و صفحات قالبگیر: استفاده از فولاد ۴۲CrMo مقاوم به خستگی، تضمینکننده عمر طولانیتر ماشین است.

سوالات متداول (FAQ)

برای تولید اتصالات با سایزهای مختلف به چند دستگاه نیاز است؟

تعداد دستگاهها مستقیماً به تنوع سایز اتصالات بستگی دارد. معمولاً برای خطوط تولید متوسط، سه دستگاه با تناژهای متفاوت (۲۵۰، ۴۵۰ و ۶۵۰ تن) قابلپوشش کل سایزهای ۲۰ تا ۴۰۰ میلیمتر است.

عمر مفید یک دستگاه تزریق پلاستیک چقدر است؟

با نگهداری صحیح، سرویس روغن دورهای و کنترل دمای المنتها، عمر مفید دستگاه حدود ۱۰ تا ۱۵ سال است. در دستگاههای تمام الکتریکی، این عدد تا ۲۰ سال نیز قابلدستیابی است.

آیا میتوان از دستگاههای دست دوم برای شروع کار استفاده کرد؟

بله، اما باید دقت ویژهای در بررسی فشار ثابت تزریق، سلامت تایبارها و تعویض کامل المنتها داشت. بسیاری از دستگاههای وارداتی دست دوم، اگر بهدرستی نوسازی شوند، هنوز کارایی مناسبی دارند.

برندهای معتبر سازنده دستگاه تزریق پلاستیک در بازار ایران کدامند؟

از جمله برندهای فعال و قابل اطمینان در ایران میتوان به Haitian (چین)، Borche، Chen Hsong، و در سطح اروپایی Engel (اتریش) و KraussMaffei (آلمان) اشاره کرد.

نگهداری و تعمیرات دورهای این دستگاهها شامل چه مواردی میشود؟

سرویسهای اصلی شامل بررسی فشار پمپ، تعویض روغن هیدرولیک، کالیبراسیون سنسورهای دما و کنترل عملکرد مارپیچ است. انجام دورهای این عملیات هر ۵۰۰ ساعت کاری توصیه میشود.

منظور از “تناژ” دستگاه تزریق پلاستیک چیست؟

تناژ به نیروی گیره دستگاه اشاره دارد و نشاندهنده حداکثر فشاری است که دستگاه میتواند برای بسته نگهداشتن قالب در زمان تزریق اعمال کند. هرچه تناژ بالاتر، قطعات بزرگتر و با سطح تصویر وسیعتر قابل تولید خواهند بود.

جمعبندی

انتخاب دستگاه مناسب برای تولید اتصالات پلیاتیلن، یک تصمیم مهندسی با اثرات بلندمدت اقتصادی است. بررسی دقیق نیروی گیره، ظرفیت تزریق، سیستم خنککننده، و ساختار قالب، میتواند بهرهوری خط تولید را تا ۴۵ درصد افزایش دهد. اگر در مرحله بررسی یا خرید هستید، پیشنهاد میشود قبل از هر تصمیم، با تولیدکنندگان داخلی و مشاوران فنی درباره تناسب دستگاه با نوع محصولات خود مشورت کنید.

آیا شما تجربهای در انتخاب یا کار با دستگاه تزریق پلاستیک دارید؟ تجربیات خود را در بخش نظرات با دیگر مهندسان به اشتراک بگذارید. تبادل تجربه، زمینهساز رشد فناوری بومی در صنعت پلیمر ایران است.